گالوانیزه چیست؟

آهن و فولاد از فلزات اصلی و پرکاربرد در صنعت هستند، اما یکی از مشکلات عمده آن ها آسیب پذیری در برابر زنگ زدگی است. این مشکل می تواند به مرور زمان باعث ضعف و تخریب فلزات شود. به همین دلیل، برای محافظت از آن ها، سطح این فلزات باید با استفاده از روش های مختلف پوشش دهی شود. یکی از رایج ترین روش ها برای جلوگیری از خوردگی، استفاده از پوشش های فلزی یا مواد غیر آلی است که به عنوان یک مانع در برابر زنگ زدگی عمل می کنند. یکی از فلزات اصلی که برای پوشش دهی فولاد استفاده می شود، فلز روی است که با ویژگی های استحکام بالا، به طور موثر از فولاد در برابر خوردگی محافظت می کند. فرآیند گالوانیزه کردن یا گالوانیزاسیون، شامل پوشاندن سطح فولاد با یک لابه از روی است که این حفاظت را فراهم می آورد.

آهن و فولاد به طور طبیعی مستعد زنگ زدگی و خوردگی هستند، که می تواند به تدریج باعث آسیب به آن ها شود. برای مقابله با این مشکل، روش های مختلفی برای محافظت از این فلزات در برابر خوردگی توسعه یافته است. یکی از موثرترین این روش ها، گالوانیزه کردن است که معمولاً به عنوان بهترین گزینه برای محافظت از سازه های فولادی شناخته می شود. در این فرآیند، یک لایه محافظ از فلز روی به عنوان آند فداشونده بر روی فولاد قرار می گیرد و از طریق خوردگی گالوانیکی، مانع آسیب رسیدن به فلز اصلی می شود. لایه روی به تدریج خورده می شود و از فولاد زیرین در برابر خوردگی محافظت می کند.

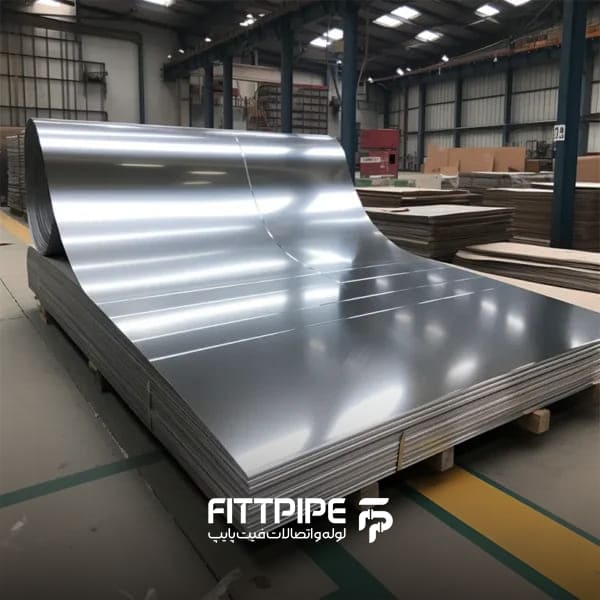

ورق گالوانیزه چیست

ورق گالوانیزه در واقع همان ورق فلزی معمولی است که سطح آن با یک لایه نازک از فلز روی (Zn) پوشانده شده است. این ورق ها از طریق فرآیندی به نام گالوانیزاسیون تولید می شوند، که در آن ورق های فلزی در فلز روی مذاب غوطه ور می شوند تا لایه ای محافظ روی سطح آن ها تشکیل شود. ویژگی هایی مانند مقاومت بالا در برابر زنگ زدگی و خوردگی، این نوع ورق ها را به انتخابی مناسب برای صنایع مختلف تبدیل کرده است. ورق لوله گالوانیزه در صنایعی مانند ساخت و ساز، خودروسازی، تولید لوله و حتی در پروژه های دریایی کاربرد گسترده ای دارد. به دلیل مقاومت مکانیکی بالا، طول عمر بیشتر و قابلیت انعطاف پذیری، این ورق ها در بازار فلزات به یکی از محصولات پرتقاضا تبدیل شده اند.

لوله و پروفیل گالوانیزه

لوله و پروفیل گالوانیزه به دلیل داشتن مقاومت بالا در برابر عوامل محیطی مختلف مانند رطوبت، شرایط جوی و مواد شیمیایی، در صنایع گوناگون کاربرد زیادی دارند. این محصولات به ویژه در پروژه های ساختمانی، سیستم های لوله کشی، آبرسانی، گازرسانی، صنایع نفت و گاز و همچنین در ساخت سازه های فولادی استفاده می شوند.

پروفیل ها به مقاطع فولادی اطلاق می شوند که از طریق فرآیندهای خم کاری و شکل دهی ورق های فلزی تولید می شوند و در انواع مختلفی از لحاظ شکل مقطع وجود دارند. بسته به ویژگی های ظاهری و مکانیکی، این مقاطع در بخش های مختلف صنعت و پروژه های ساختمانی به کار می روند.

پروفیل گالوانیزه یا همان پروفیل قوطی گالوانیزه نوعی از این مقاطع است که به دلیل پوشش گالوانیزه ای که روی سطح آن قرار دارد، در مقایسه با سایر مقاطع فولادی مقاومت بیشتری در برابر خوردگی و شرایط محیطی سخت از خود نشان می دهد. برای درک بهتر تفاوت این پروفیل ها با سایر مقاطع فلزی، ابتدا باید اطلاعاتی درباره نحوه تولید آن ها داشته باشیم.

انواع روش های گالوانیزه کردن

فرآیند گالوانیزه کردن با استفاده از فلز روی به روش های مختلفی انجام می شود. انتخاب روی به عنوان پوشش در این فرآیند به دلیل ویژگی های خاص این فلز است. روی تمایل زیادی به آند بودن دارد و در تماس با دیگر فلزات، به ویژه فلزات پایه، به عنوان آند عمل کرده و از خوردگی فلز زیرین جلوگیری می کند. به عبارت دیگر، لایه روی که روی سطح فلز گالوانیزه شده قرار می گیرد، با انتقال جریان به لایه زیرین، آن را از آسیب های ناشی از خورگی محافظت می کند.

گالوانیزه کردن به دو روش عمده گرم و سرد انجام می شود. در روش گالوانیزه گرم، فلزات در حمام مذاب روی غوطه ور می شوند تا پوشش روی به سطح آن ها چسبیده و فرآیند گالوانیزه شدن تکمیل گردد. در روش گالوانیزه سرد، پوشش روی با استفاده از فرایند الکتروشیمیایی و جریان برق به سطح فلز اعمال می شود.

گالوانیزه گرم

گالوانیزه کردن گرم یکی از قدیمی ترین و پرکاربردترین روش ها برای پوشش دهی فلزات است. در این فرآیند، ورق های فولادی در یک حمام مذاب روی با دمای حدود 460 درجه سانتیگراد غوطه ور می شوند. این دما باعث واکنش های شیمیایی بین فلز روی و فولاد شده و لایه هایی از ترکیب روی و آهن بر روی سطح فولاد شکل می گیرد. پس از آن، زمانی که پوشش روی در معرض کربن و اکسیژن قرار می گیرد، لایه ای آلیاژی ایجاد می شود که مقاومت زیادی در برابر خوردگی، زنگ زدگی و ساییدگی دارد.

یکی از ویژگی های برجسته این روش، سادگی و کارایی بالای آن است. با استفاده از این روش می توان لایه ای با ضخامت بین 100 تا 130 میکرون بر روی سطح فلز ایجاد کرد. پوشش به دست آمده معمولاً رنگی کدر و سطحی ناصاف دارد، اما به دلیل ضخامت بیشتر لایه، مقاومت بالایی در برابر خوردگی و زنگ زدگی پیدا می کند.

این روش به ویژه در مکان هایی که خطر خوردگی بیشتر است، بسیار کاربردی است. علاوه بر این، از نظر اقتصادی نیز مقرون به صرفه بوده و حتی می توان قطعات با اشکال پیچیده را نیز گالوانیزه کرد. به طور کلی، گالوانیزه گرم بیشتر برای پروژه های صنعتی و بزرگ تر مناسب است، در حالی که گالوانیزه سرد عمدتاً برای پروژه های کوچک و نیازهای خاص استفاده می شود.

گالوانزه سرد

روش گالوانیزه سرد، که به وسیله اسپری کردن الکترولیت های حاوی نمک بر روی سطح فلز پایه انجام می شود، یک فرآیند الکترولیز است که برای ایجاد لایه ای ضدزنگ روی فلزات استفاده می شود. در این روش، لایه پوششی معمولاً حدود 25 میکرون ضخامت دارد و سطح فلز پوشش دار به طور کلی صاف، براق و صیقلی است که ظاهری جذاب ایجاد می کند. این فرآیند به ویژه برای فلزات با ضخامت کم مناسب است و در صنایع مختلفی چون خودروسازی، تولید قطعات فلزی، ساخت پیچ و مهره و تولید مفتول های مش کاربرد دارد.

دمای گالوانیزه کردن در این روش معمولاً بین 25 تا 30 درجه سانتی گراد قرار دارد. همچنین، پوشش ضدزنگ در این فرآیند معمولاً از طریق رنگ پاشی یا استفاده از روکش های شیمیایی مانند رنگ و رزین بر سطح فلز اعمال می شود که از زنگ زدگی و خوردگی جلوگیری می کند. این لایه محافظ به طور مؤثر فلز را در برابر شرایط محیطی مختلف محافظت می کند.

تفاوت گالوانیزه گرم و سرد

ورق های گالوانیزه گرم و سرد از جنبه های مختلفی، هم از نظر ظاهری و هم از نظر ساختاری، تفاوت هایی با یکدیگر دارند که این تفاوت ها بیشتر در فرآیند تولید و ویژگی های سطحی آن ها نمایان می شود.

تفاوت ظاهری :

ورق های گالوانیزه گرم که در دماهای بالا تولید می شوند، سطحی مات و کدر دارند و معمولاً رنگ آن ها طوسی است. به دلیل روش تولیدی که در دمای بالا انجام می شود، این ورق ها سطحی کاملاً صاف ندارند و ممکن است روی آن ها طرح هایی نامنظم به نام "اسپانگل" یا گل گالوانیزه دیده شود. در مقابل، ورق های گالوانیزه سرد به دلیل فرآیند تولید در دمای پایین تر، سطحی براق، صاف و صیقلی دارند.

تفاوت در ضخامت :

ورق های گالوانیزه گرم به دلیل غوطه ور شدن در حمام روی ذوب شده، پوشش ضخیم تری از روی دارند. این پوشش به عمق بیشتری نفوذ می کند و در نتیجه، ورق های گالوانیزه گرم معمولاً ضخامت بیشتری دارند و لایه روی در هر دو طرف ورق یکسان است. اما در ورق های گالوانیزه سرد، به دلیل فرآیند تولید متفاوت، پوشش روی نازک تر است و این ورق ها نسبت به نوع گرم نازک تر به نظر می رسند.

تفاوت در ویژگی های سطحی :

در فرآیند تولید گالوانیزه گرم، پوشش روی از طریق غوطه وری ورق در حوضچه های مخصوص به سطح ورق اعمال می شود و سپس با روش های خاص سرد می شود. این روش معمولاً منجر به شکل گیری طرح هایی گل مانند در سطح ورق می شود که به آن "اسپانگل" می گویند. در ورق های گالوانیزه سرد، چون فرآیند در دمای پایین تری صورت می گیرد، سطح ورق کاملاً صاف و بدون طرح های اسپانگل است.

تفاوت های شیمیایی :

در هر دو نوع ورق گالوانیزه، پوشش روی سبب افزایش مقاومت در برابر خوردگی، زنگ زدگی و اکسیداسیون می شود. با این حال، به دلیل ضخامت بیشتر پوشش روی در ورق های گالوانیزه گرم، این ورق ها به طور مؤثرتری در برابر شرایط سخت مقاومت می کنند. در حالی که ورق های گالوانیزه سرد نیز مقاوم هستند، اما مقاومت آن ها در شرایط شدید کمتر از ورق های گرم است.

به طور کلی، انتخاب بین ورق های گالوانیزه گرم و سرد بستگی به نیاز خاص پروژه دارد. ورق های گالوانیزه گرم برای کاربردهایی که به مقاومت بالا نیاز دارند، انتخاب بهتری هستند، در حالی که ورق های گالوانیزه سرد به دلیل ظاهر براق و سطح صاف شان، برای پروژه هایی که نیاز به زیبایی و ظرافت دارند، مناسب ترند.

ورق گالوانیزه در چه ابعادی تولید می شود؟

| مدل ورق گالوانیزه | توضیحات | مشخصات |

| ورق گالوانیزه معمولی | ورقهای استاندارد با پوشش یکنواخت روی برای کاربردهای عمومی. | ضخامت 0.2 تا 3 میلیمتر، عرض ۶۰۰ تا ۱۵۰۰ میلیمتر |

| ورق گالوانیزه رنگی | پوشش گالوانیزه با یک لایه رنگ روی آن برای افزایش مقاومت در برابر شرایط جوی و بهبود ظاهر. | ضخامت رنگ ۲۰ تا ۳۰ میکرومتر، تنوع رنگی متنوع |

| ورق گالوانیزه فرمدار (ذوزنقهای/سینوسی) | ورقهای گالوانیزه با فرمدهی سینوسی یا ذوزنقهای برای کاربردهای سقفی و دیواری. | ضخامت 0.3 تا 1.2 میلیمتر، ابعاد فرم بسته به نیاز مشتری |

| ورق گالوانیزه گرم | ورقهای گالوانیزهای که در فرآیند غوطهوری گرم تولید شدهاند؛ مقاومت بالا در برابر زنگزدگی. | ضخامت ۰.۳ تا ۳ میلیمتر، با طول عمر تا ۳۰ سال |

| ورق گالوانیزه سرد | ورقهای گالوانیزه با پوششدهی روی در دمای پایین؛ هزینه کمتر اما مقاومت به زنگزدگی کمتری نسبت به گالوانیزه گرم. | ضخامت ۰.۲ تا ۲ میلیمتر |

| ورق گالوانیزه پانچ شده | ورق گالوانیزهای که با سوراخهای متنوع پانچ شده و برای کاربردهای تزئینی و صنعتی استفاده میشود. | ضخامت ۰.۵ تا ۲ میلیمتر، ابعاد و طرحهای مختلف پانچ |

| ورق گالوانیزه با پوشش ضخیم | ورقهایی با پوشش روی ضخیمتر برای استفاده در محیطهای سختتر با رطوبت یا مواد خورنده. | ضخامت پوشش روی ۲۰۰ میکرومتر و بیشتر |

فواید گالوانیزاسیون

گالوانیزه کردن فلزات مزایای زیادی دارد که به بهبود عملکرد و دوام اون ها کمک می کند. این فرآیند باعث میشود فلزات در برابر رطوبت هوا مقاوم بشوند و از زنگ زدگی جلوگیری بشود. یکی از بزرگ ترین فواید گالوانیزه کردن، افزایش عمر مفید فلزات است که می تواند تا ۳۰ سال هم ادامه پیدا کند.

ورق های گالوانیزه علاوه بر این که به راحتی جوش داده می شوند، قابلیت شکل دهی و فرم دهی نیز دارند. این ویژگی باعث میشود که در انواع پروژه های ساختمانی و صنعتی خیلی کاربردی باشند. علاوه بر این، این ورق ها از نظر ظاهری خیلی باکیفیت تر از ورق های فلزی دیگر ان و سطح صاف و براق، زیبایی خاصی به محصولات می بخشد.

یکی دیگر از مزایای مهم گالوانیزه کردن، هزینه پایین نگهداری و تعمیرات است. این ورق ها نیاز به مراقبت کمتری دارند و نسبت به مواد فلزی دیگه عمر بیشتری دارند. همچنین، سختی این ورق ها خیلی بیشتر از استیل و بسیاری از فلزات دیگه ست.

به علاوه، پوشش گالوانیزه خیلی راحت قابل بررسیه و میشود به راحتی وضعیت سلامت اون رو تشخیص داد. این کار باعث میشود فرآیند بازرسی سریع تر انجام بشود و زمان تولید کاهش پیدا کند، چون دیگه نیازی به مراحل اضافی برای محافظت از فلزات نیست.

کاربرد ورق گالوانیزه

گالوانیزه کردن فلزات به عنوان یک روش محافظتی، کاربردهای زیادی در صنایع مختلف دارد. در اینجا به برخی از مهم ترین این کاربردها اشاره می کنیم:

1. تجهیزات آشپزخانه و لوازم خانگی : از گالوانیزه در ساخت محصولاتی مانند یخچال ها، ماشین های لباسشویی، ماشین های ظرفشویی و کولرها استفاده می شود. این محصولات به دلیل تماس با رطوبت و محیط های مرطوب نیاز به مقاومت بالا دارند و گالوانیزه شدن آن ها عمر مفیدشان را افزایش می دهد.

2. سیستم های تهویه و خنک کننده : کانال های تهویه هوا و سیستم های خنک کننده که به طور مستمر در معرض رطوبت و خوردگی هستند، با استفاده از پوشش گالوانیزه از زنگ زدگی محافظت می شوند و دوام بیشتری پیدا می کنند.

3. مخازن صنعتی : در صنعت برای ساخت مخازن ثابت یا متحرک مانند تانکرهایی که برای نگهداری سوخت و مایعات به کار می روند، از گالوانیزه استفاده می شود تا از آسیب و خوردگی در برابر مواد مختلف جلوگیری شود.

4. صنعت برق و الکترونیک : سیم کشی ها و تابلوهای برق شهری و صنعتی معمولاً با پوشش گالوانیزه محافظت می شوند. این کار از تجهیزات در برابر خوردگی محافظت می کند و عمر مفید آن ها را طولانی تر می کند.

5. ساخت وساز : در صنعت ساختمان، از گالوانیزه در ساخت سقف ها، دیوارهای جانبی، پارتیشن ها، پانل ها، ناودان ها، نرده ها و سایر اجزای سازه ای استفاده می شود. این مواد به دلیل مقاومت بالا در برابر شرایط جوی و ضد زنگ بودن بسیار محبوب هستند.

6. قطعات خودرو : در صنعت خودروسازی، از گالوانیزه برای تولید بدنه خودروها، اتوبوس ها، کامیون ها، فیلترهای هوا و روغن، مخازن سوخت و روغن و لوله های خروجی استفاده می شود تا قطعات در برابر خوردگی و عوامل محیطی مقاوم تر شوند.

7. تجهیزات ترافیکی : گالوانیزه در تولید گاردریل ها، تابلوها و علائم جاده ای به کار می رود. این تجهیزات که در معرض شرایط سخت جوی قرار دارند، با پوشش گالوانیزه از زنگ زدگی و آسیب محافظت می شوند.

8. ساخت سازه های صنعتی : در ساخت سقف ها و دیواره ها در سالن های صنعتی و سوله های بزرگ، از فولاد گالوانیزه استفاده می شود تا استحکام و دوام بالایی در برابر شرایط سخت محیطی داشته باشند.

9. تولید محصولات فولادی : برای تولید انواع لوله ها، پروفیل ها و دیگر محصولات فولادی گالوانیزه از این پوشش استفاده می شود تا مقاومت فلزات در برابر خوردگی و آسیب های محیطی افزایش یابد.

این ها تنها برخی از کاربردهای گالوانیزه هستند. ویژگی های ضد زنگ و مقاومت بالا باعث شده تا گالوانیزه در صنایع مختلف از ساختمان سازی تا خودروسازی و برق به کار گرفته شود.

مشخصات فولاد گالوانیزه

| مشخصه | توضیحات |

| ضخامت ورق | معمولاً بین ۰.۱۸ تا ۳ میلیمتر، بسته به نوع کاربرد و مقاومت مورد نیاز. |

| عرض ورق | بین ۶۰۰ تا ۱۵۰۰ میلیمتر، البته معمولاً ۱۰۰۰ و ۱۲۵۰ میلیمتر پرکاربردترین عرضها هستند. |

| طول ورق | در ورقهای شیت بین ۱۰۰۰ تا ۶۰۰۰ میلیمتر متغیر است؛ در حالت رول، طول بهصورت پیوسته است. |

| نوع پوشش روی | پوشش روی (Zn) که میزان آن بر اساس نیاز مصرفکننده بین ۶۰ تا ۶۰۰ گرم بر متر مربع متفاوت است. |

| روش گالوانیزه کردن | به دو روش غوطهوری گرم و الکتروگالوانیزه انجام میشود؛ غوطهوری گرم مقاومت بالاتری دارد. |

| پوشش رنگ | برخی ورقها به صورت رنگی تولید میشوند و لایهای از رنگ روی آنها برای مقاومت بیشتر و زیبایی افزوده میشود. |

| وزن پوشش | وزن پوشش روی معمولاً بین ۱۰۰ تا ۳۵۰ گرم در هر متر مربع است. |

| استحکام کششی | حدود ۲۷۰ تا ۵۰۰ مگاپاسکال، بسته به نوع فولاد و کاربرد. |

| سختی سطح | به دلیل پوشش روی، سختی سطح ورقها بالا میرود و مقاومت خوبی در برابر خراش و ضربه دارند. |

| مقاومت به خوردگی | بسیار بالا، به ویژه در محیطهای مرطوب، بارانی و اسیدی. |

| شکلپذیری و قابلیت خمکاری | به خوبی قابلیت شکلدهی و خمکاری دارد و در برابر تغییر شکل مقاوم است. |

| استانداردها | معمولاً طبق استانداردهایی مانند ASTM A653، JIS G3302 و DIN EN 10346 تولید میشوند. |

| وزن رول | بین ۱ تا ۱۰ تن، بسته به ضخامت و ابعاد ورق گالوانیزه. |

| ضخامت پوشش روی | در روش غوطهوری گرم بین ۴۰ تا ۲۰۰ میکرون متغیر است. |

فروشگاه فیت پایپ

ما تخصص دهها ساله خود را در ارائه محصولات با کیفیت برای پروژههای ساختمانی به خدمت شما قرار میدهیم. اگر به دنبال اقلامی با کیفیت برای پروژههای خود هستید، ما در اینجا هستیم تا به شما کمک کنیم.با ما همراه شوید و دنیای جذاب تاسیسات ساختمان را کشف کنید.

- لینک های مفید

- صفحه اصلی

- ایجاد پیش فاکتور

- همکاری با ما

- درباره ما

- دسترسی سریع

- لوله و اتصالات پنج لایه

- شیرآلات چدنی

- شیرآلات برنجی

- لوله و اتصالات پوش فیت

- اتصالات جوشی مانیسمان

- ارتباط با ما 021-40666700021-40666800021-40660598Fax 021-40663008آپارات فیت پایپ

- آدرس : بازار آهن شاد آباد، بلوار طاووس، مجتمع آوا جنرال راسته سعدی، پلاک ۲۰۸

طراحی سایت،بهینه سازی و سئو ، توسط :شرکت توسعه کسب و کار لیدوما